哈佛团队突破软体机器人精度瓶颈:3D打印把运动指令直接嵌入材料

IT之家 2 月 9 日消息,工程师们在谈论软体机器人时,精度往往是最欠缺的一环。制造柔性机械从来都不是难题,真正的挑战在于让它们的运动具备可预测性。如今,哈佛大学的一支研究团队表示,他们借助一种 3D 打印技术攻克了这一难题,该技术能将运动指令直接“编码”到材料内部。

这项发表于《先进材料》(Advanced Materials)的研究,取代了传统软体机器人制造中缓慢、多步骤的模具浇筑与成型工艺。研究人员研发出一种 3D 打印结构,只需向内置通道中注入空气,就能让结构按照程序设定精准扭转、卷曲或弯曲。

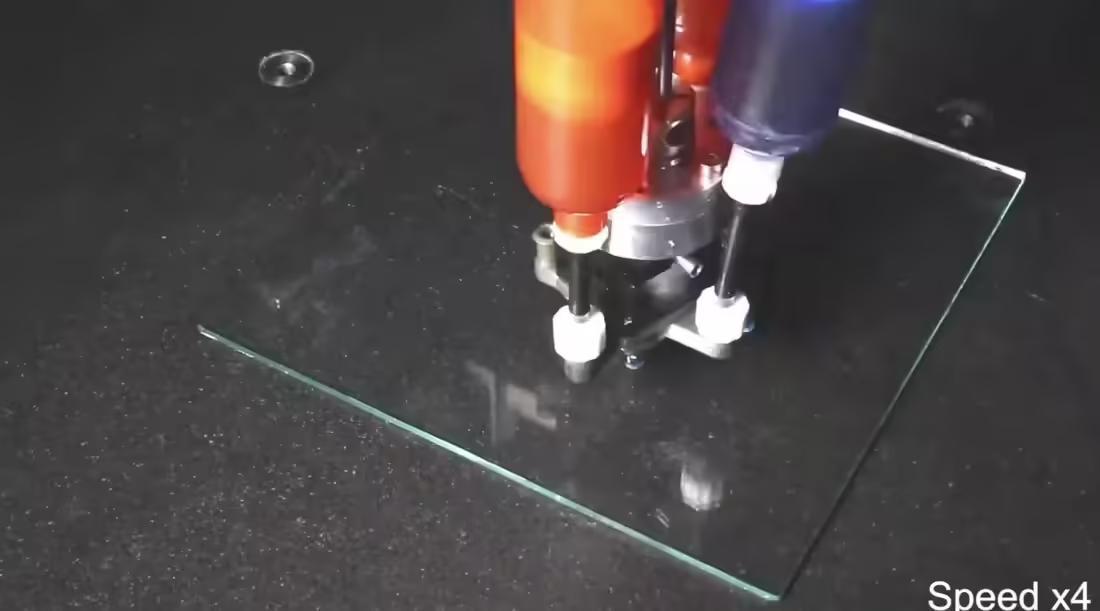

该研究源自珍妮弗 · 刘易斯的实验室,她是多材料打印领域的先驱人物。研究生杰克逊 · 威尔特与前博士后研究员娜塔莉 · 拉森,将实验室多项现有技术整合,开发出旋转式多材料 3D 打印技术:通过单一旋转喷头,实现多种材料同步挤出成型。

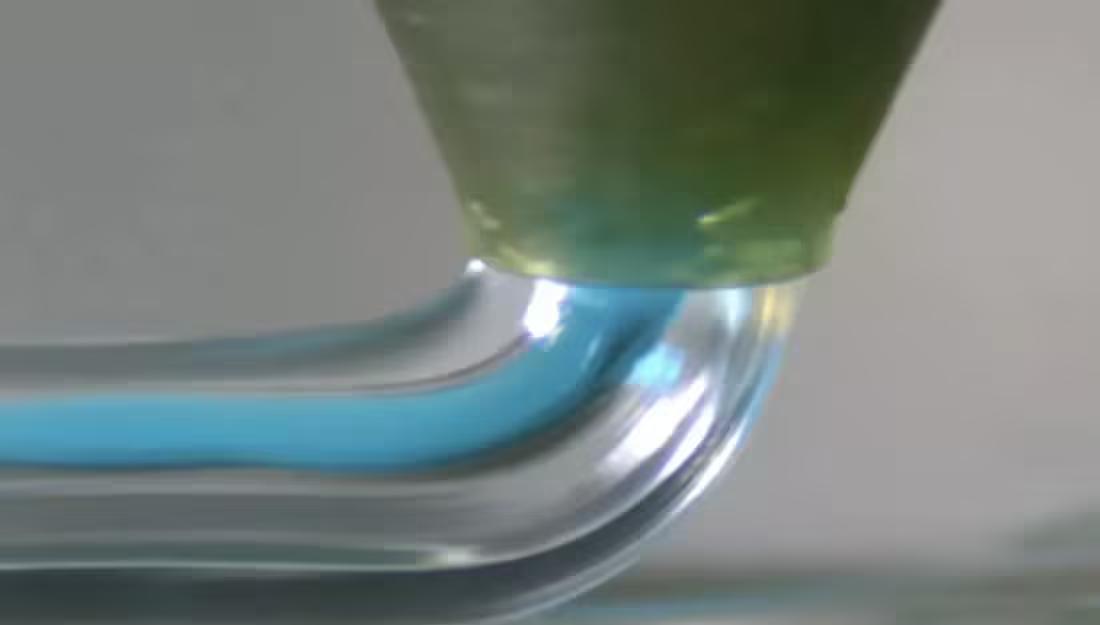

打印过程中喷头持续旋转,研究人员可精准控制每种材料在打印丝材中的分布位置,如同在管道内部绘制螺旋结构。结构外层采用高强度聚氨酯材料,形成坚固耐用的外壳。

内部填充一种名为泊洛沙姆的凝胶状聚合物(常见于洗护产品),它会临时占据后续气动通道的空间。打印件固化后,内部凝胶可被轻松冲洗掉,留下形状精密的中空通道。

这些通道相当于可编程的“肌肉”。加压后,空气或液体在通道内流动,驱动结构按预设方式弯曲、扭转或伸展。每根丝材可设置不同取向与几何结构,相当于将运动逻辑直接嵌入材料本身。“我们用单一喷头挤出两种材料,通过旋转喷头,就能预设机器人充气后的弯曲方向。”威尔特介绍道。

该技术的简洁性彻底重构了软体机器人的设计逻辑:无需再分开制造零部件,分层浇筑、粘贴薄膜、密封组件等工序全部省略,打印机可一步成型完成整套驱动结构的制作。

该流程无需重构硬件设备,只需调整打印参数即可。过去需要数天组装的复杂装置,如今仅需数小时就能完成重新设计。

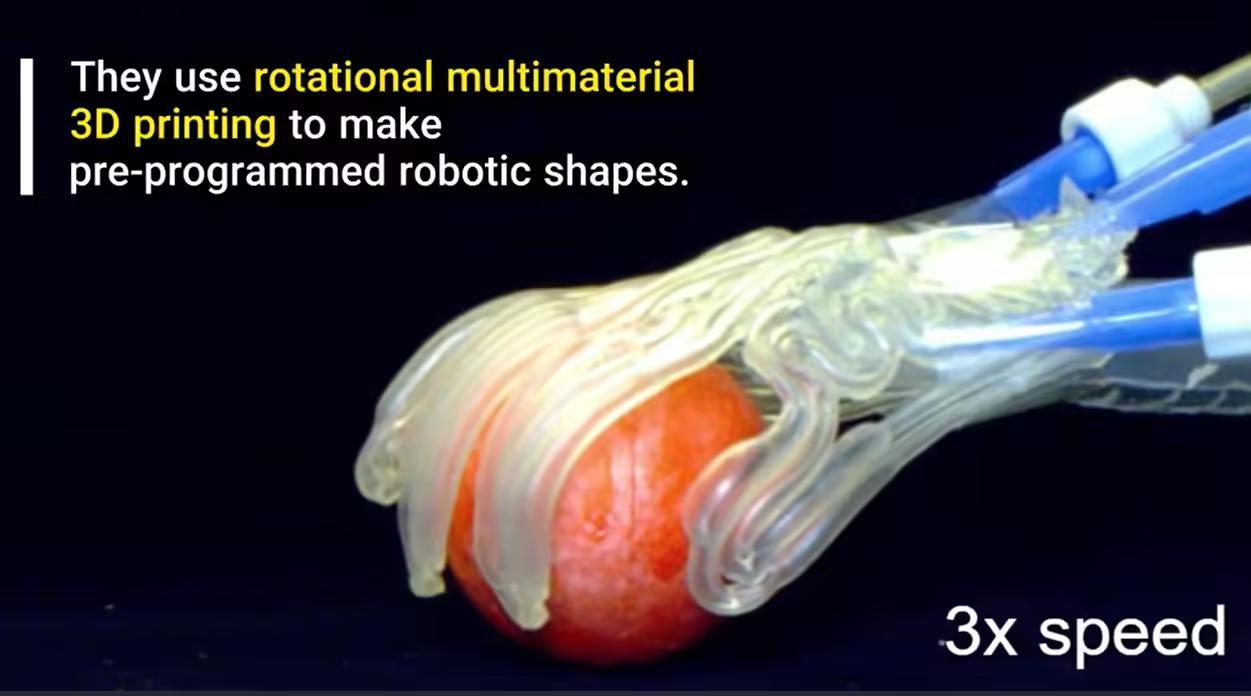

为验证实际效果,研究人员打印了两个概念性部件:一个是充气后如花朵般舒展的螺旋驱动器,另一个是带有关节指节、可卷曲抓取物体的夹持器。两款样机均通过连续 3D 打印路径一体成型。

据IT之家了解,这项技术的应用前景远超工业机器人领域:这种可编程柔性结构,可用于适配人体组织的手术器械、贴合身体的可穿戴辅助设备,或是能抓取易碎物品的工业夹持器。

现已加入斯坦福大学任教的拉森认为,这是该领域的理念性变革。过去,运动功能是后续附加在机器人上的部件;而她与威尔特提出,如今功能可直接被“打印进”机器人本体。该技术本质上是用几何结构作为代码,让设计者能直接控制软体结构充气后的运动表现。

(来源:新浪科技)